PICK UP ITEM

4-1006|"Garabou" Organic Cotton Slipper Socks

4-1006|"Garabou" Organic Cotton Slipper Socks

- Regular price

- ¥4,400

- Sale price

- ¥4,400

- Regular price

4-1007|"Garabou" Organic Cotton Ankle Socks

4-1007|"Garabou" Organic Cotton Ankle Socks

- Regular price

- ¥3,300

- Sale price

- ¥3,300

- Regular price

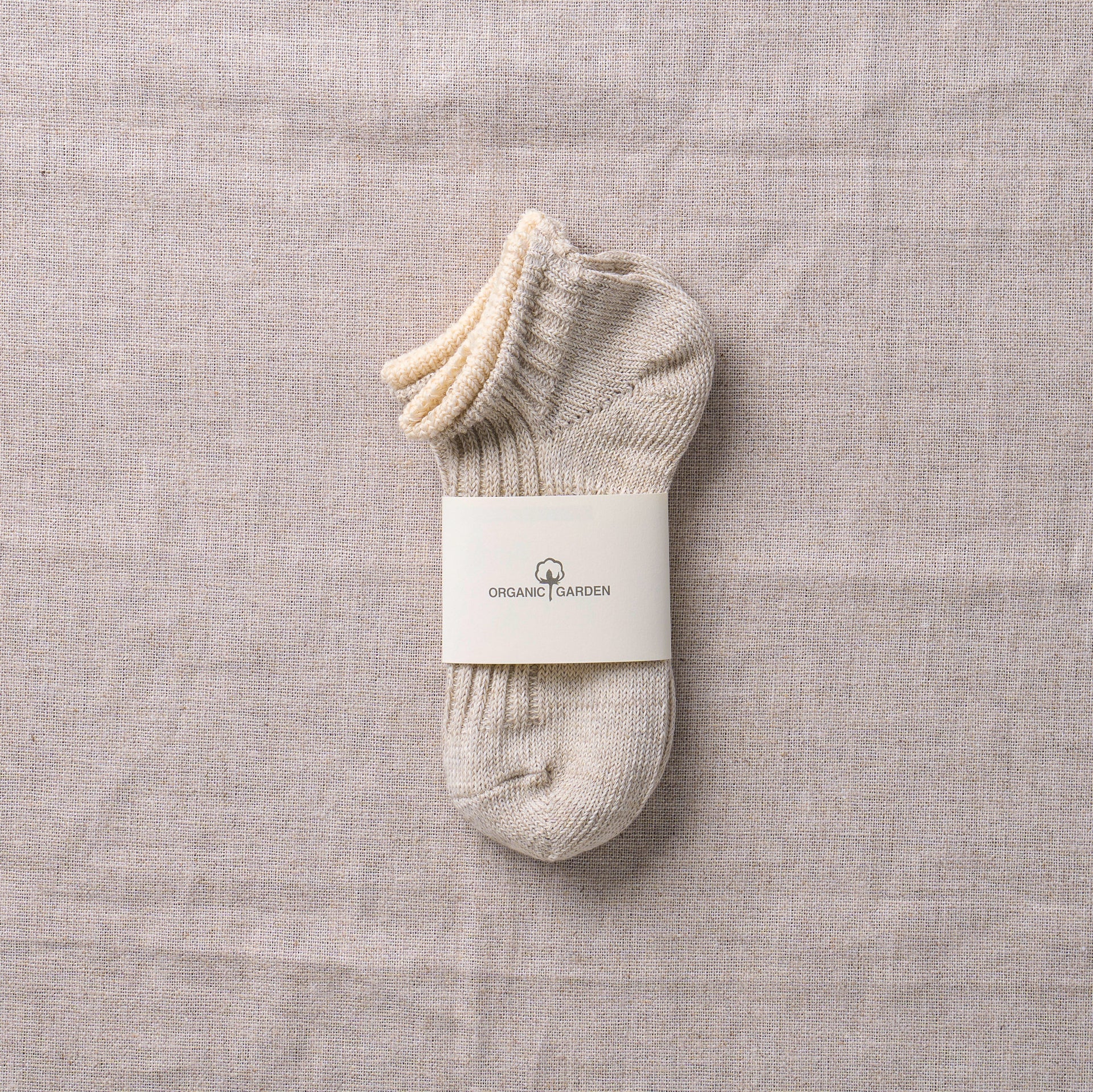

4-1005|Organic Cotton Pile Sole Sneaker Socks

4-1005|Organic Cotton Pile Sole Sneaker Socks

- Regular price

- ¥1,760

- Sale price

- ¥1,760

- Regular price

8-0025|コットン×リネン レイヤーリブショート丈

8-0025|コットン×リネン レイヤーリブショート丈

- Regular price

- ¥1,870

- Sale price

- ¥1,870

- Regular price

8-0024|コットン×リネン リンクスソックス

8-0024|コットン×リネン リンクスソックス

- Regular price

- ¥2,200

- Sale price

- ¥2,200

- Regular price

4-1002|Organic Cotton Ribbed Socks

4-1002|Organic Cotton Ribbed Socks

- Regular price

- ¥2,530

- Sale price

- ¥2,530

- Regular price

4-1003|Organic Cotton Ribbed Knee Socks

4-1003|Organic Cotton Ribbed Knee Socks

- Regular price

- ¥3,080

- Sale price

- ¥3,080

- Regular price

BRAND LIST

MATERIAL